Riepilogo Contenuti

Lo scorso mese abbiamo aperto le porte a Italia Publishers, il magazine di settore dedicato alla stampa digitale e al packaging. Primissima testata ad entrare in produzione, Italia Publishers ha lanciato una “sfida al web-to-pack”, per poter toccare con mano la qualità di Catalyst, la nostra nuova e innovativa linea di produzione per articoli di cartotecnica leggera. Ci hanno messo alla prova chiedendoci di stampare un prodotto al massimo delle sue potenzialità, scegliendo le opzioni e finiture più difficili. Pixartprinting ha accettato con piacere. Questo è il risultato.

Herbert è nato in un freddo giorno di febbraio e ha subito indossato pantaloni rossi e un maglioncino soft touch a pois oro e blu. È un tipo piuttosto originale, sfoggia persino un ciuffo dorato alla Donald Trump. Ma chi è Herbert? È uno dei nove packaging oggetto della “Sfida al web-to-pack” che Italia Publishers ha lanciato lo scorso febbraio a Pixartprinting, dopo che il leader europeo del web-to-print ha installato, ormai un anno fa, un’innovativa linea di produzione destinata alla realizzazione di articoli di cartotecnica leggera. Un mix inedito di tecnologie per dare vita ad un reparto capace di sviluppare micro-tirature (a partire da 25 pezzi), oltre 300 combinazioni di prodotto e opzioni di consegna a partire da 48 ore dall’ordine. Numeri ai limiti dell’incredibile, tanto più considerate le opzioni di plastificazione e nobilitazione, che non comportano allungamenti nei tempi di consegna previsti. Troppo bello per essere vero – ci siamo detti! Tre sono le certezze: la digitalizzazione dei processi di produzione di packaging è agli albori, le potenzialità offerte dal web-to-pack sono ancora tutte da scoprire e noi di Italia Publishers siamo abituati a toccare con mano prima di giudicare. Per questo abbiamo deciso di sfidare Pixartprinting, creando una commessa e chiedendo di poter assistere a tutte le fasi della sua produzione. Dialogando con tutti gli operatori coinvolti e scattando liberamente foto in reparto. Eccovi il racconto di cosa è successo.

L’UNICO LIMITE È LA FANTASIA (?)

Il digitale offre possibilità infinite, dicono gli esperti. E lo diciamo spesso anche noi. Per questo abbiamo scelto di lanciare la nostra sfida a partire da un progetto creativo complesso, che combinasse quasi tutte le opzioni rese disponibili online. Basse tirature, variabilizzazione dimensionale e grafica, nonché nobilitazioni. I packaging allegati sono una combinazione di nove grafiche e tre formati differenti. Per tutti abbiamo voluto il meglio delle nobilitazioni che Pixartprinting offre al cliente: plastificazione soft-touch, vernice 3D e foil metallico.

FACCIAMO L’ORDINE!

FACCIAMO L’ORDINE!

Dopo l’ideazione grafica di Herbert e dei suoi amici, entriamo nel vivo della nostra sfida. Prepariamo i nove esecutivi di stampa (uno per soggetto), adattando le nostre grafiche ai template scaricati dal sito Pixartprinting. Quindi torniamo sul portale per ordinare il tutto. Qui confermiamo tipo di astuccio, dimensioni, tipo di plastificazione e nobilitazione, quantità e tempi di consegna. Come da tradizione Pixartprinting, il sistema ci propone di scaricare un dettagliato documento di istruzioni, che consultiamo per avere la certezza che i nostri file siano effettivamente “a posto”.

BENE L’AUTOMAZIONE, MA LA MANO DELL’UOMO CONTA ANCORA

Confermato l’ordine, i nostri PDF approdano all’ufficio prestampa. Ci siamo anche noi, naturalmente, partiti all’alba da Milano e arrivati presso lo stabilimento di Quarto d’Altino (VE) attrezzati di tutto punto per documentare ogni dettaglio della produzione di Herbert e dei suoi amici. L’ordine composto online si trasforma qui in una scheda nel gestionale proprietario, che connette trasversalmente tutta l’azienda. Le informazioni chiave su ciascun ordine sono sintetizzate mediante icone, mentre il colore ne identifica la priorità, che dipende naturalmente dalla data di consegna scelta dal cliente. Se sorge un problema di non conformità del file caricato, l’operatore di prestampa ne valuta la complessità e può decidere di contattare via mail l’utente oppure di inviare una segnalazione al Customer Care che provvederà a interfacciarsi col cliente. «Il Customer Care è ospitato qui in sede – ci spiega Patrizia Baggio, Head of Communication di Pixartprinting – ed è composto da 80 persone, capaci di ripondere in 6 lingue. Di queste, quelle incaricate di gestire i problemi più complessi sono formate in prestampa». Efficienza del flusso di lavoro è un concetto chiave tra queste mura, ma nel caso del packaging è stato necessario concedere qualche deroga all’automazione. Il controllo e la preparazione di ogni singolo file sono affidati a prestampatori esperti. Una volta elaborati, per la piena compatibilità con tutti passaggi di lavorazione successivi, i nostri file sono pronti alla stampa.

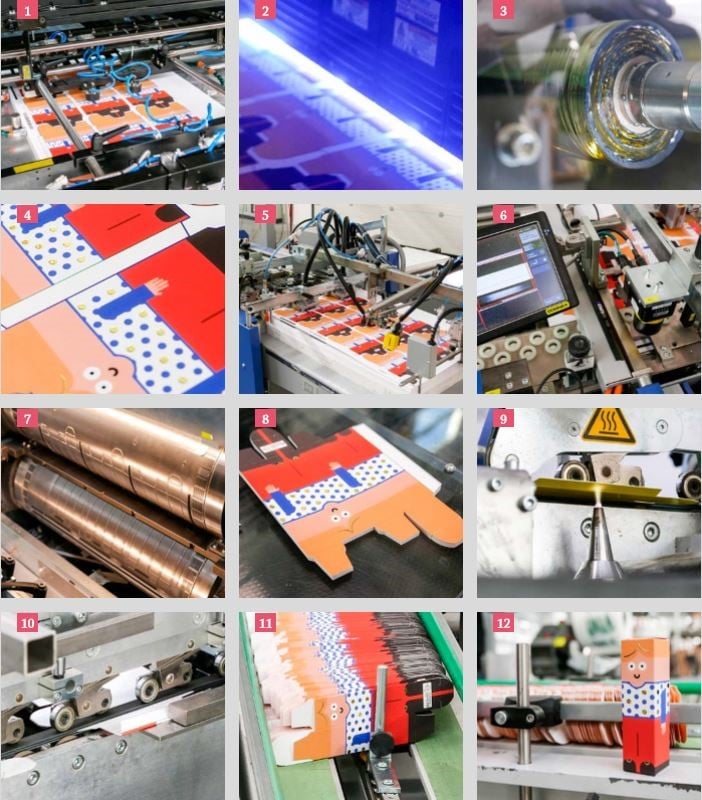

TRA SCELTE DI STILE E FUNZIONI PERSONALIZZATE

Raggiungere Catalyst – questo il nickname scelto da Pixartprinting per la sua linea di packaging – è occasione per una bella passeggiata ad alto contenuto tecnologico tra gli altri reparti dell’azienda. La produzione inizia dalla stampa digitale, affidata ad HP Indigo 30000. Lorenzo, caporeparto con 8 anni di anzianità in azienda, ci spiega che «l’engine HP è molto stabile per la stampa del packaging. Usiamo sempre il primer per una perfetta adesione al supporto e l’opzione One Shot per escludere problemi di fuori registro». Dopo alcune stampe automatiche di controllo, inizia la produzione. Il nostro Herbert si affaccia dai visori posti lungo il percorso carta e in pochi minuti la tiratura è completa. Certo, così appiattito non esprime ancora il meglio di sé, ma molto presto il ragazzo prenderà forma. Conclusa la stampa, è la volta di una doppia operazione di vestizione: prima la plastificazione soft touch, poi la nobilitazione digitale con Scodix Ultra Pro. Per quanto riguarda le scelte di stile, al nostro amico viene applicata vernice a rilievo selettiva e foil metallico dorato. Vittorio ci spiega: «Lavoriamo a 200 e 300 fogli/ora. L’unica operazione manuale che dobbiamo eseguire – oltre a caricamento fogli, cambio formato e manutenzione – è la sostituzione della bobina di foil. La macchina non distingue tra oro o argento per cui, a seconda dell’ordine, interveniamo noi. Per il resto non apriamo nemmeno il file. Con la ricerca e sviluppo Scodix abbiamo implementato un sistema per cui tutte le informazioni sulla lavorazione vengono estrapolate da un barcode dedicato, presente sui fogli stampati». Herbert ora indossa il suo vezzoso maglioncino con pois a rilievo, e il ciuffo dorato gli illumina il viso.

TAGLIATO SU MISURA, MA CON TECNOLOGIA ANALOGICA

Pochi metri, ed eccoci al taglio. La fustellatrice rotativa scelta da Pixartprinting per il packaging è una Bograma BSR 550 Servo Rotary, e la sua presenza qui non è affatto scontata. La divisione Research & Innovation di Pixartprinting, alla ricerca dell’ottimale equilibrio tra qualità ed efficienza, ha optato per una linea ibrida, facendo seguire a stampa e nobilitazione digitali un sistema di fustellatura analogico. Rispetto a soluzioni digitali più innovative, Pixartprinting ha giudicato la Bograma maggiormente in linea con le proprie necessità. Come ci spiega Alberto la macchina è stata personalizzata in alcuni aspetti. Ad esempio è stato inserito un sistema che identifica il cambio lavoro e l’eventuale necessità di cambio fustella. Comunicando con la macchina, questo rallenta o ferma il processo. Dopo la fustellatura Herbert non è più parte di una resa multipla su un foglio di cartone teso. Ora ha una sagoma chiaramente distinguibile ed è impilato in pezzi singoli, pronto per un’ultima fase di lavorazione. È analogica, inevitabilmente, anche la piega-incolla KAMA Flexfold 52i. L’operatore Mattia richiama sotto i nostri occhi un preset di lavorazione. La macchina, grazie a una serie di servomotori, si adatta perfettamente alle dimensioni e al design di Herbert. Senza quasi nessun intervento umano, centinaia di Herbert iniziano a sfrecciare sotto i nostri occhi tra i vari meccanismi che, depositando colla, piegando alette e applicando pressione nei punti di incollaggio, trasformano fogli sagomati in scatole finite. Herbert finalmente acquisisce la terza dimensione. Si mostra bello e spavaldo al termine della linea Catalyst, ignaro del lungo viaggio che lo aspetta.

I PACKAGING PRONTI PER I CORRIERI: CONSEGNA IN 48 ORE

I nostri packaging, piegati e pressati e inscatolati, possono dirigersi al reparto spedizioni. È qui che il barcode “civetta”, che ha accompagnato la nostra scatolina in tutti i passaggi della produzione, si trasforma in indicazioni per gli operatori della logistica. Lì dentro ci siamo noi, le nostre richieste, l’indirizzo che abbiamo scelto per la consegna. Spiace un po’ pensare ai nostri Herbert prigionieri di una scatola, ma confidiamo di rivederli presto. Sono le 11:30. In circa 50 minuti gli operatori Pixartprinting – nonostante il ritmo battente delle nostre domande – hanno portato a termine senza intoppi la realizzazione di uno dei nostri packaging. Ci abbiamo preso gusto e non vediamo l’ora di assistere alla produzione degli altri otto soggetti. Ma abbiamo fatto i conti senza l’oste: Pixartprinting ha messo Herbert in standby, con una procedura speciale, per permetterci di assistere alla sua “nascita”. Gli altri soggetti hanno invece seguito il percorso naturale di ogni ordine. Prodotti in prima mattinata, sono stati inscatolati e messi a disposizione dei corrieri già da diverse ore. Dobbiamo ammetterlo: durante la nostra visita abbiamo avuto la sensazione che Pixartprinting, nonostante l’indiscussa leadership acquisita, sia un’azienda che non ha mai smesso di sfidare sé stessa. Cercando costantemente di migliorarsi. Forse è proprio per questo che ha accolto la nostra sfida con un sorprendente entusiasmo. Una cosa è comunque certa: web-to-pack, da oggi, fa rima con realtà.